Kalıp İmalatında Dikkat Edilmesi Gereken Hususlar

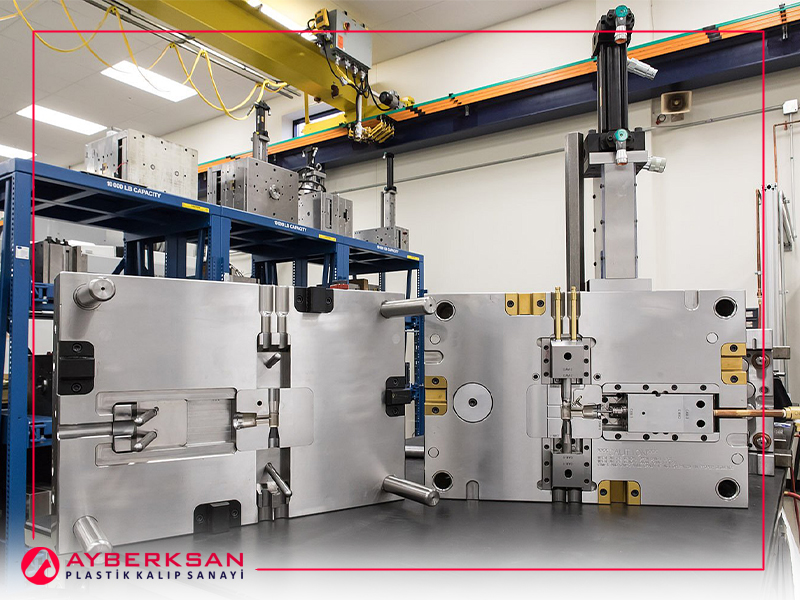

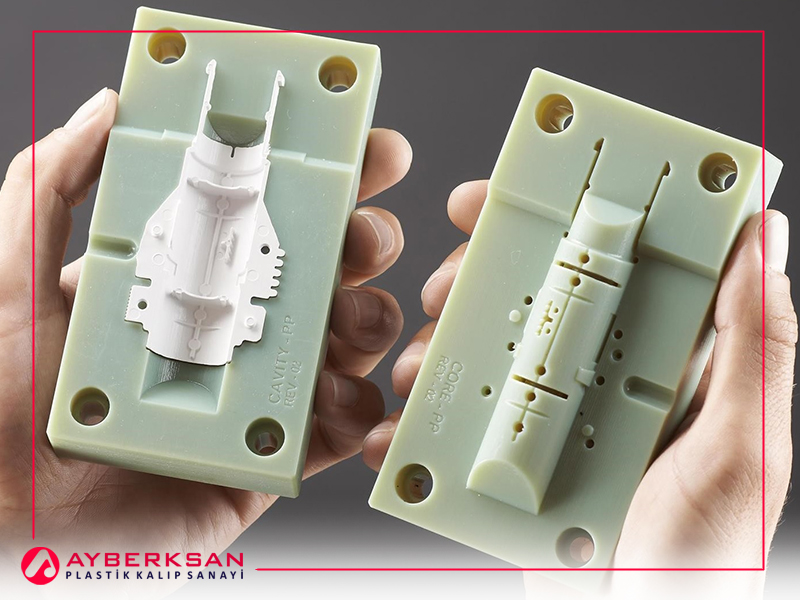

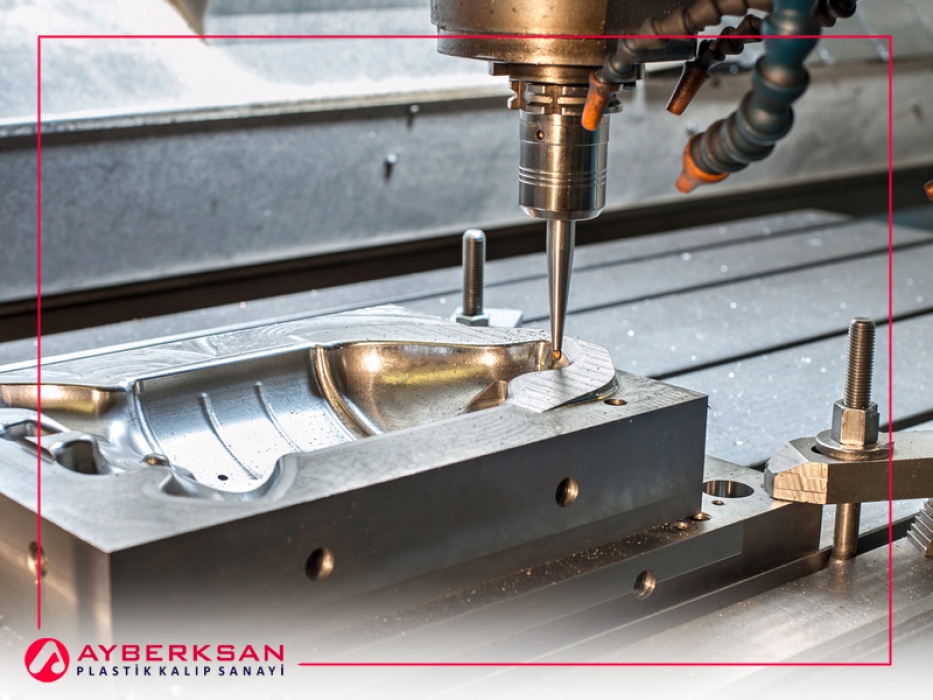

Kalıp Seti Seçimi: Kalıbın işleneceği çeliğin hammaddesi üretilecek ürüne uygun olmalıdır. Ürün geometrisi sebebi ile çalışma alanında aşınma öngörülüyorsa; çekirdek kısmı mutlaka nitelikli çelik olmalıdır. Aksi takdirde kalıbın ömrü kısa olur, istenilen ürün seri üretilemez.

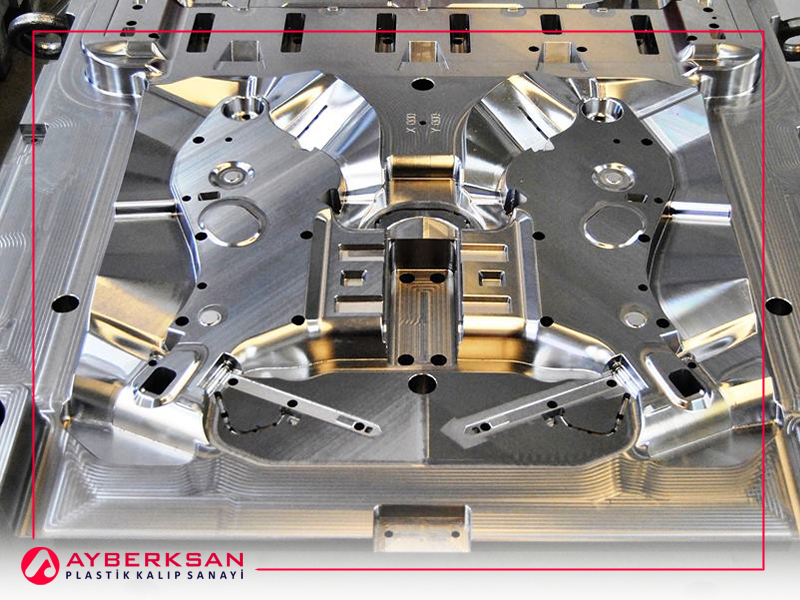

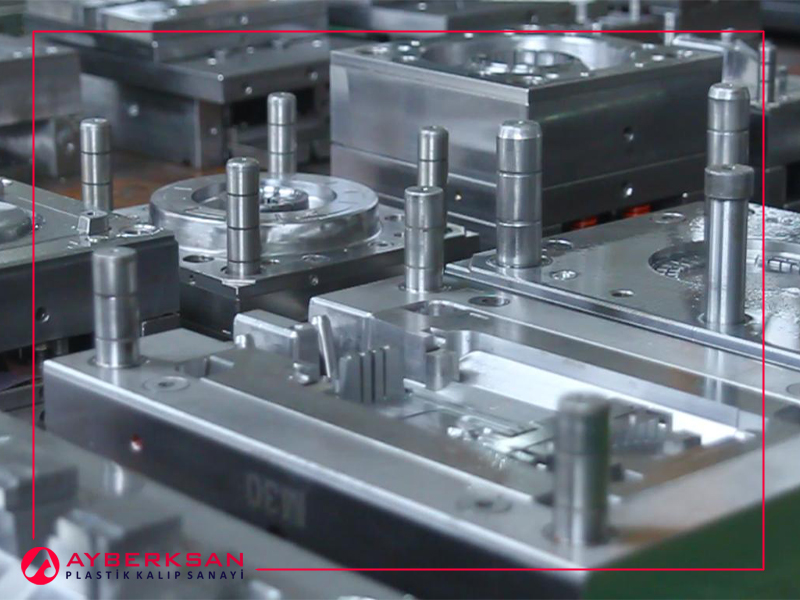

Tasarım: Kalıp ayırım çizgisi uygun konumda seçilmelidir. Tasarım yapılırken; kalıpta maça olarak tabir edilen hareketli aksamlar bulunacak ise bu aksamların plastik enjeksiyon makinesinin çalışmasını engellemeyecek şekilde konumlandırılması yapılmalıdır. İtici pimlerinin dokunacağı kısımlar, ürünün kalıbın itici kısmından çıkma açıları ve alıştırma boşlukları tasarımda hassasiyetle ele alınmalıdır.

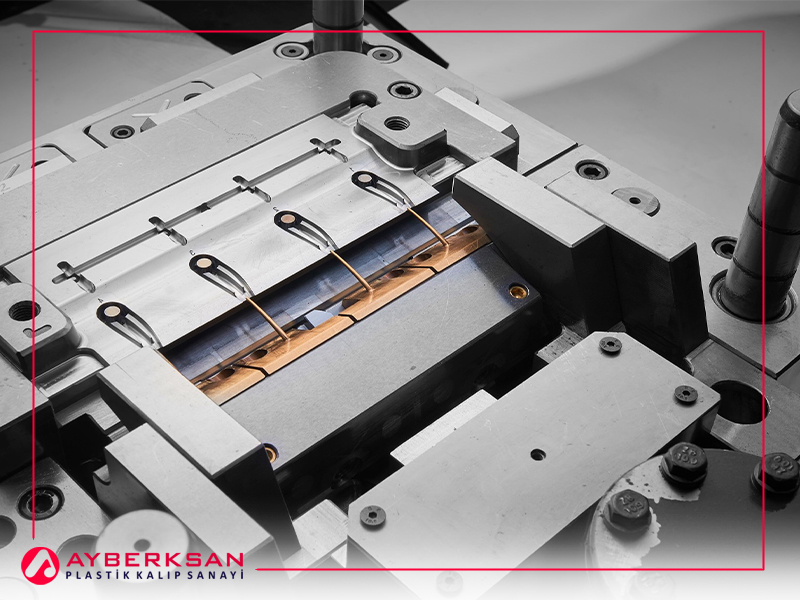

Akış Analizi: Kalıp üretilmeden önce eriyik haldeki plastiğin ulaşacağı son nokta, yoğunluk miktarı ve soğuma çevirim sürelerinin analizi mutlak surette yapılmalıdır.

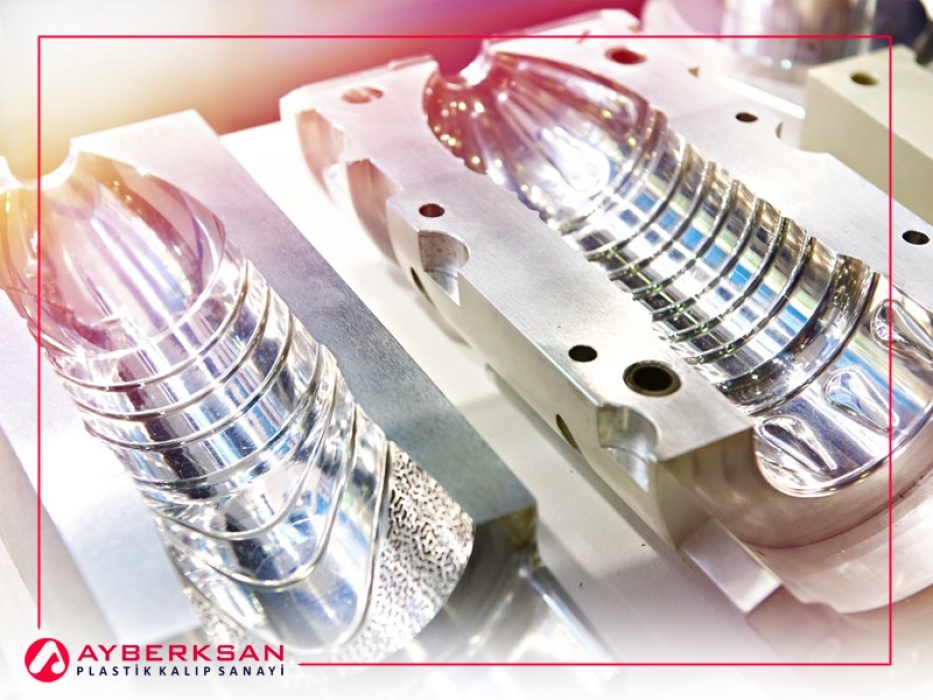

Yüzey işlem: Kalıptan çıkacak ürün yüzeyinin mat, parlak ya da desenli olmasına göre doğru ekipman ile yüzey işlemi gerçekleştirilmelidir.

Kalıp Parlatma: Yüzeyi parlatılacak olan kalıp, malzemesi ve maliyeti göz önünde bulundurularak uygun bir metotla parlatılmalı, takım izleri giderilmelidir.

Enjeksiyonla Kalıplama Sırasında Kayıpların Azaltılması İçin Dikkat Edilecek Noktalar

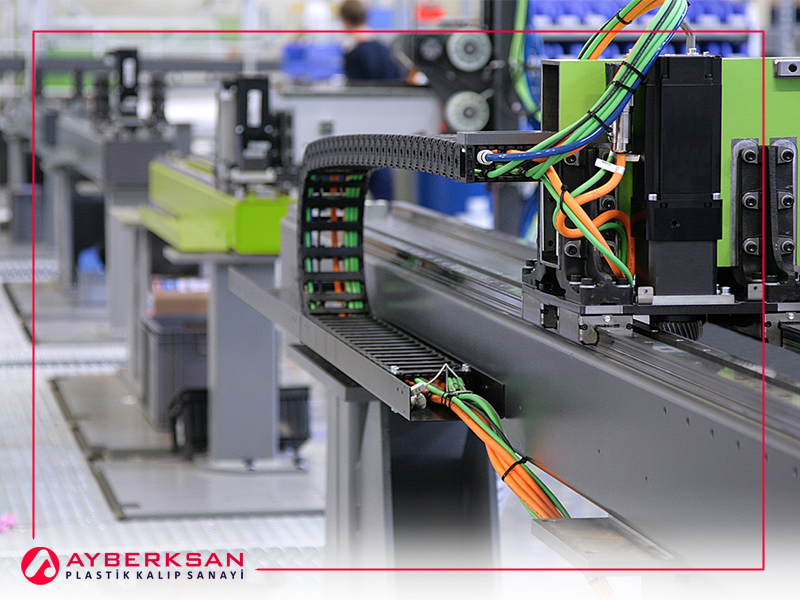

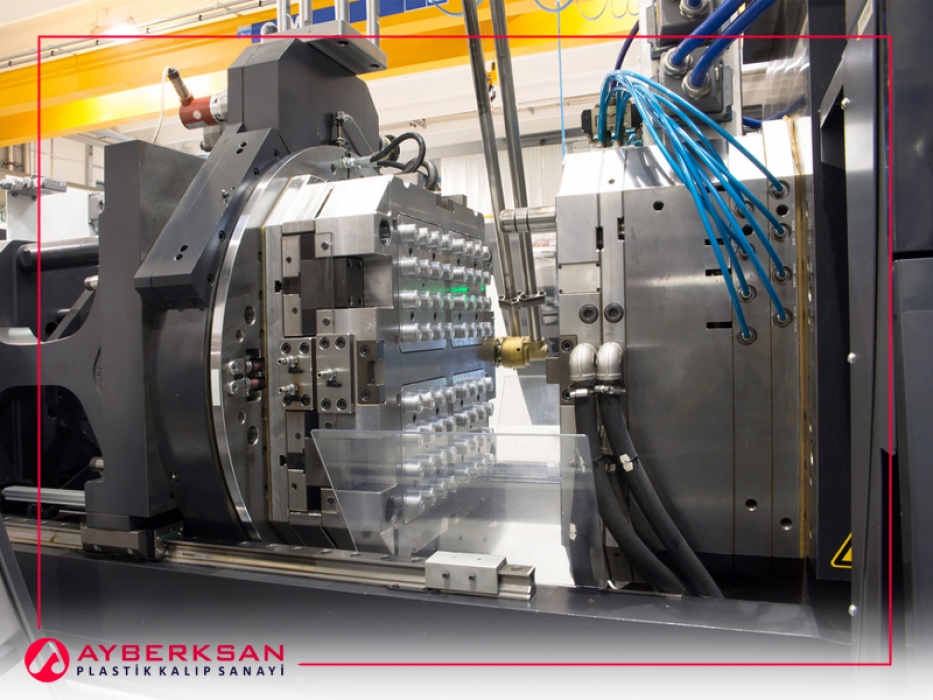

Kalıplama sistemi sayesinde plastik üretimi daha kolay yapılmaktadır. Enjeksiyon kalıplama sistemi oldukça önemlidir. Kalıplama sistemi yapılırken, malzeme seçimi oldukça önemlidir. Enjeksiyon sırasında kayıpların meydana gelmesi kolaylıkla önlenebilir. Enjeksiyon kalıplama sırasında meydana gelen kayıplar ufak da olsa sapmalar meydana gelmektedir. Kayıpların meydana gelmesinde birçok etmen yer almaktadır. Kayıpların azaltılması için malzeme seçiminin düzgünce yapılması gerekmektedir. Makine tercihi de kalıp enjeksiyonu için oldukça önemlidir. Bu tür noktalara dikkat edilmesi durumunda enerji kayıpları da en aza indirilecektir. Aynı zamanda yapılan bu düzenleme birçok eksiğin önüne geçecektir.

Kalıp Enjeksiyon Şekillendirme Nasıl Yapılır?

John Wesley uzun yıllar önce enjeksiyon kalıp tasarımının meydana gelmesinde etkili olmayı başardı. Enjeksiyon ile şekillendirme çalışmaları uzun yıllar üretim içinde yerini almayı başardı. Plastik Enjeksiyon makinesi üretimi ile şekillendirme çalışmaları daha kolay hale gelmiştir. Özellikle enjeksiyon şekillendirme aşamasında enerji kayıpları da en aza indirilmektedir. Plastik enjeksiyon şekillendirme yapılırken, enjeksiyon makinesi kullanılmaktadır. Enjeksiyon şekillendirme sırasında plastik hammadde türevleri tercih edilmektedir.

Enjeksiyon Şekillendirme Sırasında Meydana Gelen Kayıplar

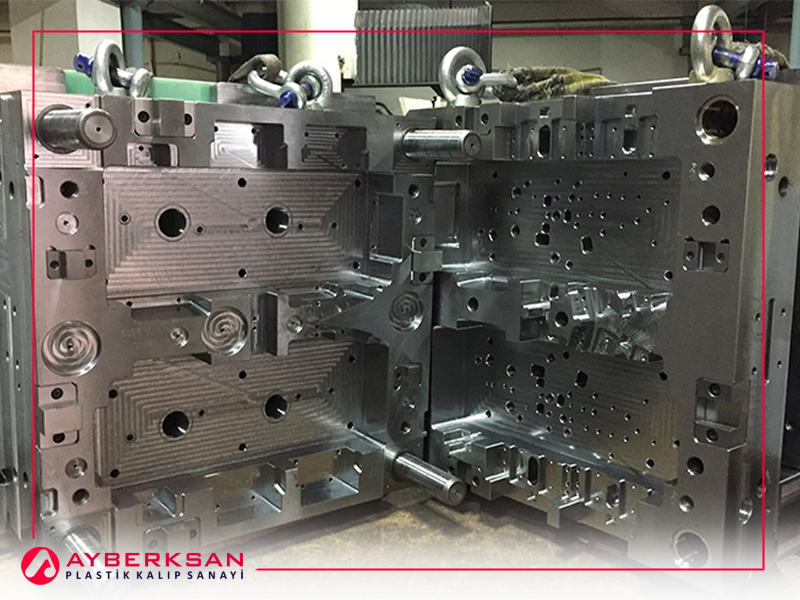

Genellikle enjeksiyon kalıplama sırasında kayıpların çok sayıda meydana gelmektedir. Bu kalıpların meydana gelmesinde parça tasarımı oldukça önemlidir. Aynı zamanda kullanılan malzemenin yapısı, molekül ağırlığı, erime sıcaklığı önemli olan faktörler arasında yer almaktadır. Özellikle şekillendirme esnasında bazı hatalar meydana gelmektedir.

Bu hatalar arasında;

- Parçanın içinde eksiklik bulunması

- Parça üzerinde çöküntü ve eşit olmayan kısımlar bulunması

- Parça üzerinde meydana gelen yanık izleri bulunması

- Plastik malzeme üzerinde bulunan hava kabarcıkları

- Malzeme üzerinde bulunan çizgiler

- Malzemenin ısınması veya soğuması durumunda yapışma

- Çapakların meydana gelmesi

- Karışmayan parçalarda meydana gelen renk değişimleri

- Parçanın kirli olması durumunda delaminasyon oluşması

Hataların meydana gelmesinde etkilidir. Bu noktalara dikkat edilmesi durumunda kayıplar en aza indirilecektir.

Kayıpların Azaltılması İçin Yapılacaklar

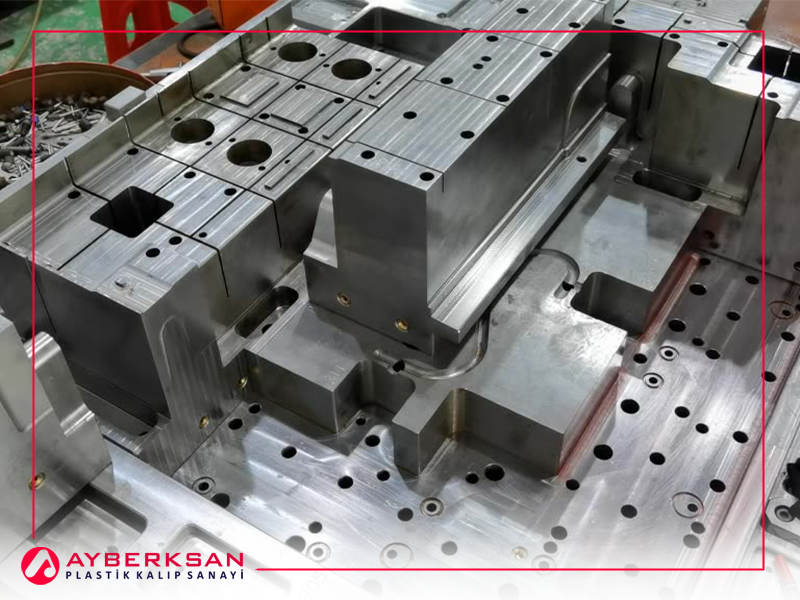

Enjeksiyon kalıpları esnasında meydana gelen hatalar kendi arasında dörde ayrılır. Bu kayıplar özellikle makine, kullanıcı, malzeme ve kalıp kaynaklı kusurlardır. Aynı zamanda tasarımdan ve kalıptan etkilenen kayıplar da vardır. İlk olarak meydana gelen sorunun belirlenmesi gerekmektedir. Parça tasarımı oldukça önemlidir. Kullanılan parçaların kalınlığının az veya daha fazla olması durumu kayıpların meydana gelmesinde etkilidir. Bu durumda parça kalınlığı düzenlenmelidir. Özellikle parçada bulunan keskin kısımlar da kayıpların oluşmasında etkilidir. Plastik enjeksiyon sırasında kullanılan makineler kayıpların önlenmesine yardımcı olmaktadır. Plastik enjeksiyon makinelerinin en önemli unsuru olan enjeksiyon kalıpları tasarım aşamasından deneme baskılarının alınacağı sürece kadar birçok aşamadan geçmektedir. AYBERKSAN olarak müşterilerimize her bir aşamada destek oluyor, onları maliyet ve ürün konusunda her daim bilgilendiriyoruz.