Plastik Enjeksiyon Nedir?

Enjeksiyon makinesi ile yapılan; belirli bir ısıda eritilen ham plastik malzemenin belirli bir basınçla enjeksiyon kalıbı içerisinde aktarılması, uygun soğuma süresi sonunda kalıbın açılarak plastik ürünü dışarı aktarması işlemini genel olarak plastik enjeksiyon olarak tanımlamak mümkündür. Genel olarak sadece erimiş plastiğin kalıba aktarılması ile plastik ürün elde etmek olarak görünse de plastik enjeksiyon işleminin kusursuz tamamlanması için büyük bir titizlik gerekmektedir. Örneğin; plastik enjeksiyon için kullanılacak hammaddenin nem ve tozdan arınmış olmasına dikkat edilmelidir. Enjeksiyon makinesinin huni, vida (kovan), meme (nozul), namlu ve yolluk burçlarının periyodik kontrol ve bakımlarının yapılması, mengene ve tahrik sistemleri için iş güvenliği önlemleri ve eğitimleri alınması gerekmektedir.

Plastik Enjeksiyonun Artıları:

- Plastik malzeme içerisine, kireç, karbon, cam tozu vb. dolgu maddeleri karıştırılarak üretim yapılabilir.

- Çekme dayanımı yüksek, korozyona dayanıklı parçalar üretilebilir.

- Üretim kapasitesi yüksektir ve seri üretim yapılabilir.

- Üretilen her parçanın işçilik maliyeti düşüktür.

- Diğer metotlara kıyasla üretim kolaylığı sağlar.

- Farklı biçim ve boyuttaki parçalar ekonomik olarak üretilebilir.

Plastik Enjeksiyonun Eksileri:

- Kalıp tasarım ve işleme maliyeti yüksektir.

- Bazı durumlarda üretim kontrolü zordur.

- Temel bilgi eksikliği yüksek maliyetli hatalar meydana getirir.

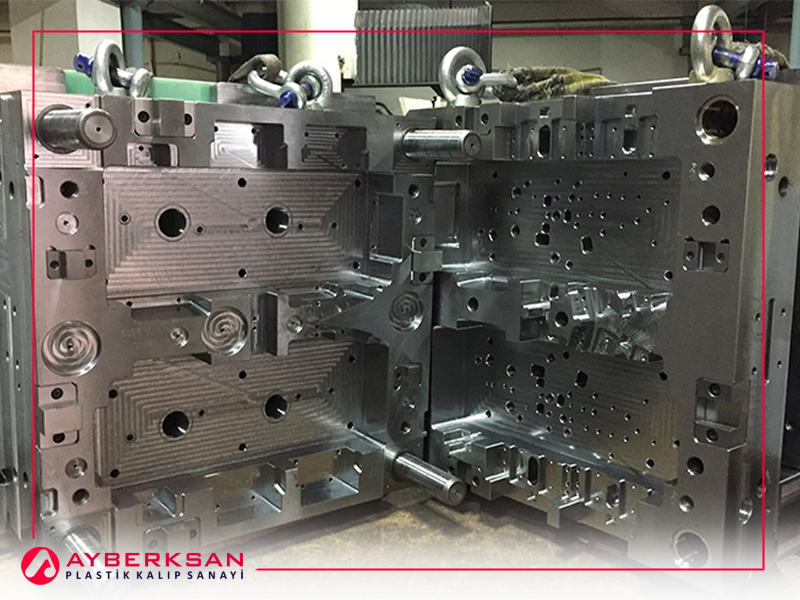

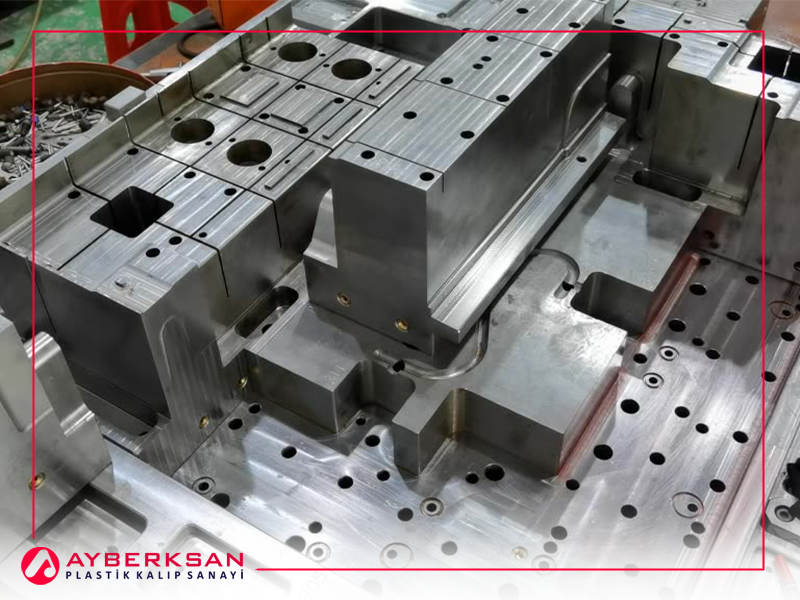

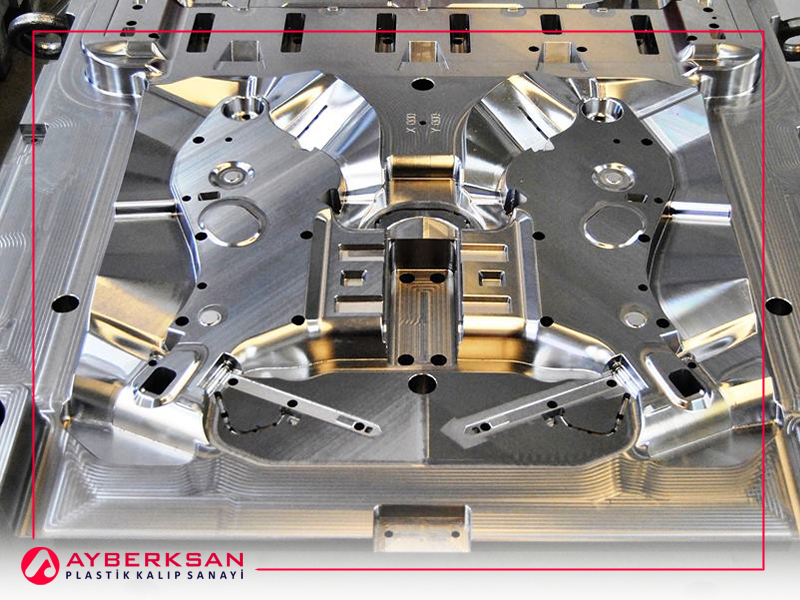

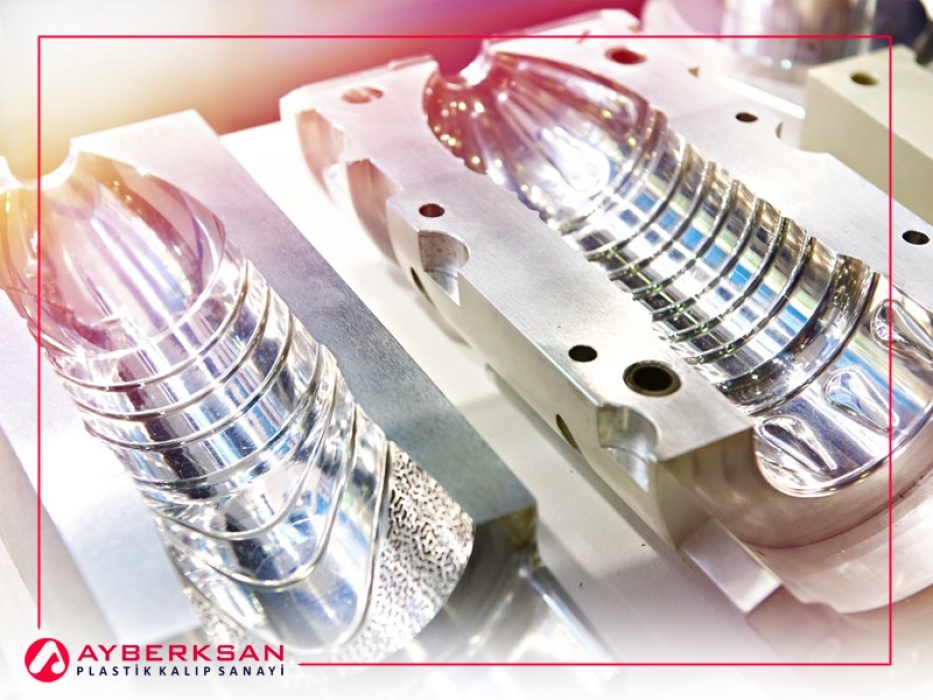

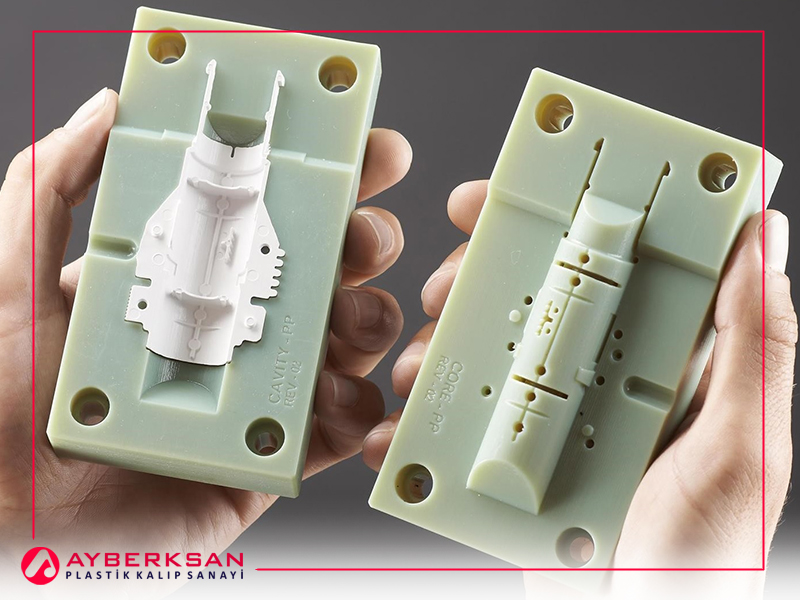

Plastik Enjeksiyon Kalıbı Nedir?

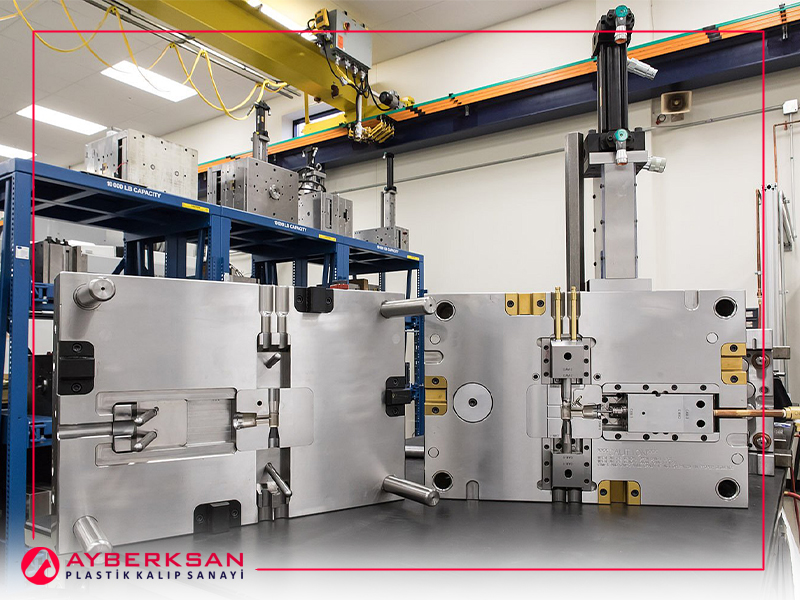

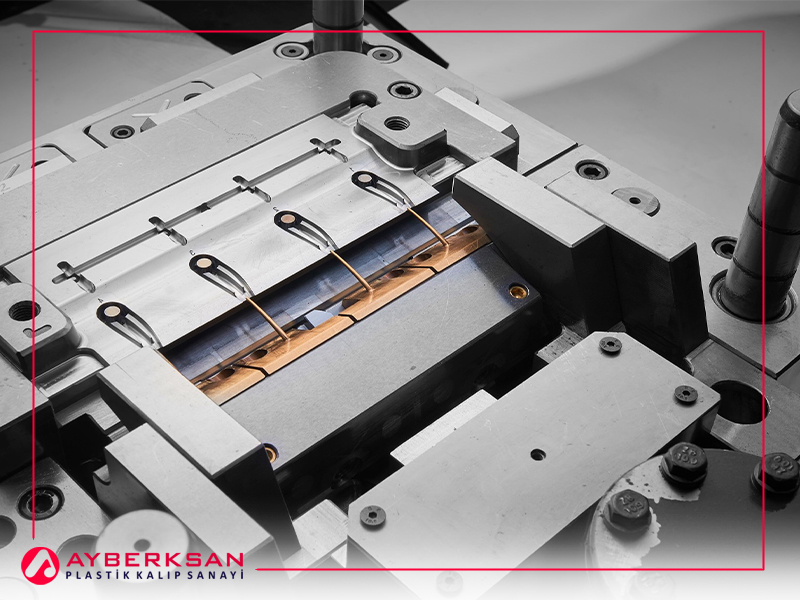

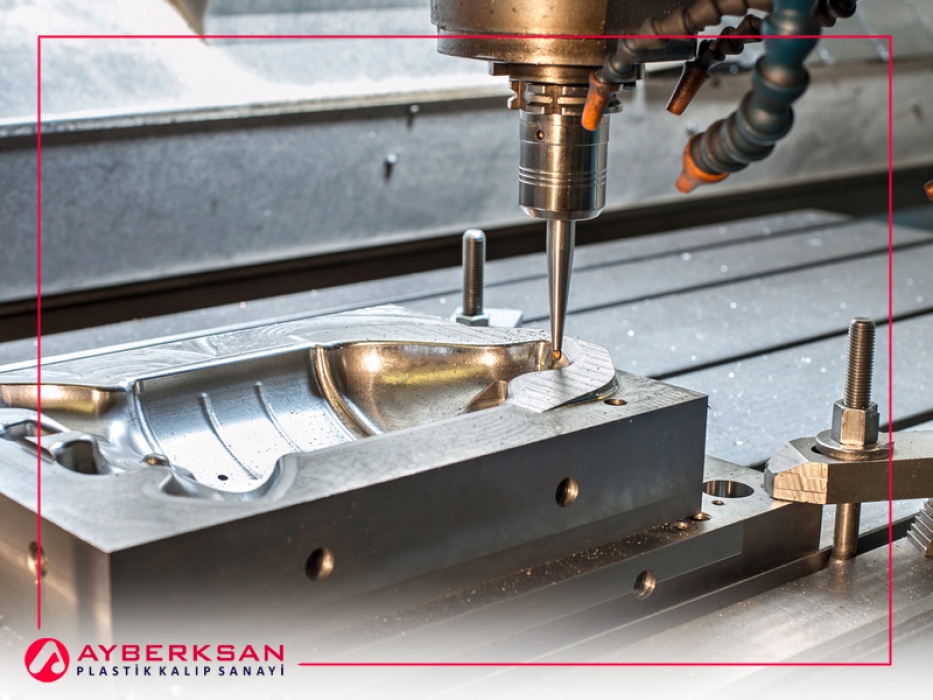

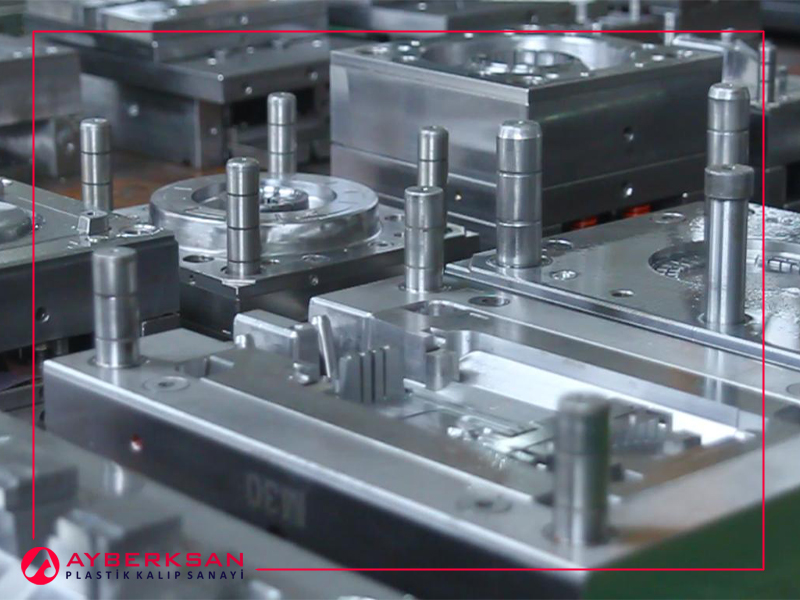

Kalıp tasarımı için oldukça önemli olan plastik enjeksiyon her zaman tercih edilmektedir. Özellikle plastik hammaddesi kullanılarak yapılan bir uygulamadır. Yüksek sıcaklık kullanılarak elde edilen plastik enjeksiyon birçok sektörde kullanılmaktadır. Özellikle endüstri imalatında sıklıkla tercih edilmektedir. Enjeksiyon işlemleri özellikle enjeksiyon makinelerinde tercih edilmektedir. Makineler çoğunlukla mengene, enjeksiyon ve kalıp adı verilen bölümlerden oluşur. Kalıp enjeksiyon elde edilirken hammadde kullanımı tercih edilmektedir. Makine içine konulan hammadde uygun sıcaklıkta ısıtılır. Isıma işlemi ardından hammaddenin erimesi sağlanır. Plastik enjeksiyon sırasında gözetim yapılmazsa hatalar meydana gelebilmektedir. Hataların en aza indirilmesi ile kalıp işlemi başarılı bir şekilde yapılmaktadır.

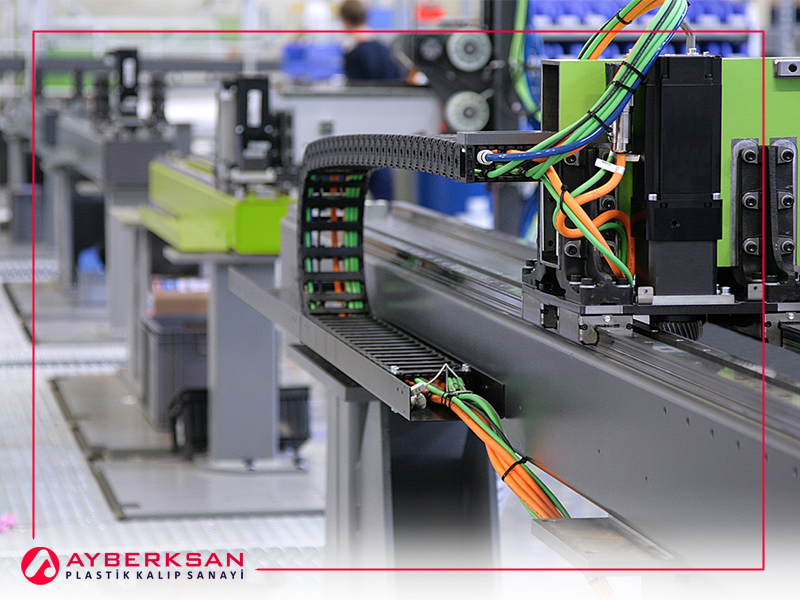

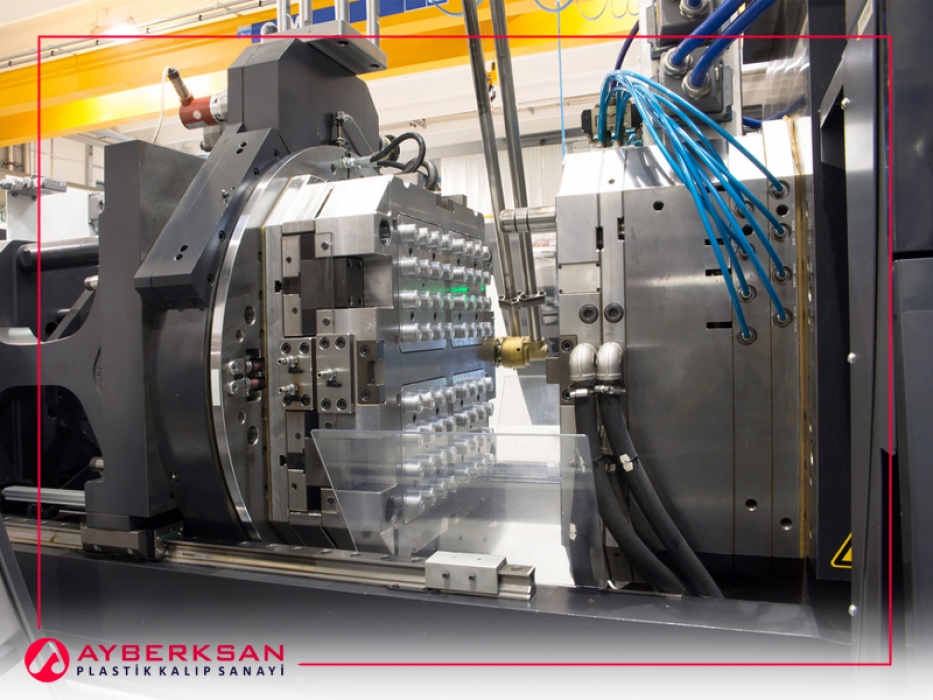

Plastik Enjeksiyon Makinesi Nedir?

Plastik enjeksiyon genellikle plastik maddenin eritilip, şekillendirme işlemi ile meydana gelmektedir. Daha sonra soğuyan maddenin kalıp halinde çıkma işlemi ile sonlanmasıdır. Plastik enjeksiyon sayesinde birçok malzeme üretimi sağlanmaktadır. Enjeksiyon makinesi plastik kalıpları için ilk sırada tercih edilmektedir. Enjeksiyon makinesi genellikle 3 parçadan oluşmaktadır. Enjeksiyon ünitesi ve kalıp makinenin aksamları arasında yer almaktadır. Aynı zamanda kapama ünitesi de makinenin parçaları arasında yer almaktadır. Plastik enjeksiyon imalatı yapılırken, kapama ünitesi İlk olarak tercih edilmektedir. Kapama ünitesi enjeksiyon için oldukça önemlidir. Kalıbı belirli basınç altında tutmaya yarayan makine kısmıdır. Enjeksiyon kalıbını birleştiren kısımdır. Enjeksiyon ünitesi ise malzemenin döküldüğü yer olarak bilinmektedir. Plastik malzeme bu kısma aktarılarak burada yapım aşaması gerçekleşir. Isıtıcılar yardımı ile kalıp içinde erimesi sağlanır. Kalıplama işlemi sırasında katı malzeme oluşana kadar plastik madde kalıp içerisinde bekletilmektedir. Soğutma sırasında artık katı malzeme oluşmaktadır. Kalıp açılarak, plastik ürün çıkarımı sağlanmaktadır.

Plastik Enjeksiyon Operatörü

Plastik enjeksiyon operatörü genellikle oluşan kalıpların bağlanmasını sağlar. Aynı zamanda hammadde hazırlanmasını sağlamaktadır. Plastik üretimini hızlandıran, üretimi kontrol eden uzman operatör olarak bilinir. Aynı zamanda üretim aşamalarını raporlar. Üretim sırasında meydana gelen hataların azalmasını sağlar.